EPOKSİ ZEMİN KAPLAMA

Epoksi, yapı sektöründe çok amaçlı kullanılmaktadır. Epoksiyi öne çıkaran en önemli özelliği başka malzemelere yapışma kapasitesinin yüksek olmasıdır. Yapı sektöründe epoksi, ilk olarak betondaki kılcal çatlakların tamirinde ve betona donatı yapıştırılmasında kullanılmıştır.

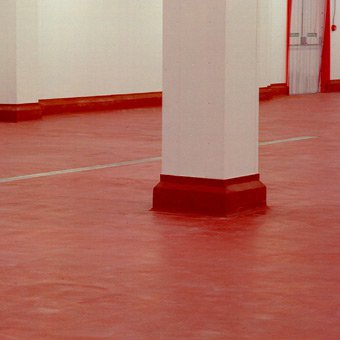

Epoksinin zemin kaplaması olarak kullanılma düşüncesi, endüstriyel döşemelerde, üretim sisteminin tüm yüklerinin oturduğu ağır iş, makine, araç ve vinçlerin üzerinde çalıştığı fiziksel ve kimyasal oluşumların beton yüzeylerini olumsuz etkilemesi ile ortaya çıkmıştır.

Sanayi yapılarında ağır çalışma şartları, yüzeyde aşınmalara, kopmalara, kimyasal sıvıların yüzeyde çok sık bulunmaları sonucu bozulmalara ve dağılmalara sebep olmaktadır. Bu olumsuzlukların giderilmesi için beton zemin üzerine ilave olarak ince (0,5 – 5 mm) bir koruma tabakası uygulaması düşünülmüştür. Bu düşünceyle epoksinin endüstriyel zeminlerde kullanılmasına başlanmıştır. Bu süreci diğer mekanlarda da epoksinin kullanılması takip etmiştir.

Epoksinin en önemli özellikleri ;

Estetik görünüş,

Estetik görünüş,

Tozumazlık,

Tozumazlık,

Hijyeniklik,

Hijyeniklik,

Anti-statiklik,

Anti-statiklik,

Kimyasal dayanıklılık, olarak sıralanabilir.

Kimyasal dayanıklılık, olarak sıralanabilir.

Endüstriyel uygulamalarda kullanılan plastikler genellikle sentetik polimerlerdir. Polimerler, işleme esasına göre termoplastik ve termoset olmak üzere iki sınıfa ayrılır. Epoksi, termoset polimer grubuna girmektedir. Dolayısıyla epoksi, polimer esaslı plastik olarak adlandırılabilir.

Epoksi zemin kaplama, epoksi gruplarının kendi aralarında homopolimerizasyonu veya anhidrid, amin, novolak gibi maddelerle reaksiyona girerek elde edilirler. En çok kullanılan epoksi reçineleri, epiklorohidrin ile bisfenol –A’nın reaksiyonu ile elde edilenlerdir.

Bu iki bileşenin oranını değiştirerek alçak viskoziteli sıvılardan yüksek molekül ağırlıklı katı olmak üzere, çeşitli özelliklere sahip ürünler elde edilir. Epoksilerin bir başka önemli çeşidi ECNs (epoksi krezol novolak) ve EPNs (epoksi fenol novolak) gibi novolak reçineleridir; bunların termik özellikleri ve kimyasal mukavemeti çok iyidir. Üçüncü grubu oluşturan sikloalifatikler havada dayanıklılığı ile bilinen epoksilerdir. Aromatik aminlerin epoksidasyonu ile elde edilen dördüncü bir grup, çok iyi mekanik (yorulma dahil) ve termik özelliklere sahiptir. Epoksi reçineleri kalıplama ve dökme reçineleri olmak üzere iki gruba ayrılır. Kalıplama reçineleri cam elyaflı veya mineral dolgu ile kuvvetlendirilmiş olabilir. Ayrıca aramid lifleri, pamuk ve metal yaprakları ile kuvvetlendirilmiş çeşitleri de vardır.

EPOKSİ KAPLAMANIN ÖZELLİKLERİ

Kimyasal Özellikleri : Epoksinin termoset polimer olduğu daha önce belirtilmiştir. Termoset polimer ısı işlemiyle bir defa istenilen şekli alabilen plastiklerdir. Tekrar ısıtılmakla şekillendirilemezler. Ayrıca bu malzemeler çözünmezler. Termosetler polikandansasyon reaksiyonu ile elde edilirler ve genellikle çapraz bağlı bir yapıya sahiptirler. Bu plastiklerde polimerizasyon işlemi malzemeyi ihtiva eden monomerlerin bir araya getirildiği reaktörde başlar ve kalıplama işlemi sırasında biter. Termoset plastikler termoplastiklere göre daha yüksek mukavemetli, daha rijit (elastisite modülü yüksek), boyutları daha kararlı, sünmesi daha düşük ve kullanım sıcaklıkları daha yüksektir. Dış etkilere ve asitlere daha dayanıklı olduklarından koruyucu kaplama ve dekorasyon amacı için kullanılmaya elverişlidir.

Kimyasal Özellikleri : Epoksinin termoset polimer olduğu daha önce belirtilmiştir. Termoset polimer ısı işlemiyle bir defa istenilen şekli alabilen plastiklerdir. Tekrar ısıtılmakla şekillendirilemezler. Ayrıca bu malzemeler çözünmezler. Termosetler polikandansasyon reaksiyonu ile elde edilirler ve genellikle çapraz bağlı bir yapıya sahiptirler. Bu plastiklerde polimerizasyon işlemi malzemeyi ihtiva eden monomerlerin bir araya getirildiği reaktörde başlar ve kalıplama işlemi sırasında biter. Termoset plastikler termoplastiklere göre daha yüksek mukavemetli, daha rijit (elastisite modülü yüksek), boyutları daha kararlı, sünmesi daha düşük ve kullanım sıcaklıkları daha yüksektir. Dış etkilere ve asitlere daha dayanıklı olduklarından koruyucu kaplama ve dekorasyon amacı için kullanılmaya elverişlidir.

Fiziksel Özellikleri : Epoksiler çok iyi elektrik, termik ve kimyasal mukavemete sahiptir. Oldukça düşük olan dayanım mukavemetleri lifli kuvvetlendirici veya mineral dolgu ile iyileştirilebilir. Gerçekte arı kütle halinde termoset plastiklerin mukavemeti diğer malzemelere göre düşük olmakla beraber lifler ve benzeri malzemelerle ( cam, boron, karbon, mika, sellüiloz, lifleri gibi) pekiştirilerek kompozit polimerlere dönüştürürler ve mukavemetleri birkaç kat arttırılabilir. Örneğin poliyesterin mukavemeti 42-95 MPa arasında iken cam lifleri ile pekiştirilince 200-345 MPa kadar yükseltilebilir. Ayrıca hafif olduklarından özgül mukavemet (mukavemet/özgül ağırlık) yönünden metallerden çok daha üstündürler. Bu nedenle uçak ve uzay endüstrisinde, oto, deniz tekneleri, spor malzemeleri ve yapı elemanları üretiminde çok yaygın olarak kullanılırlar. Epoksilerin bir başka önemli özelliği başka malzemelere yapışma kapasitesine sahip olmalarıdır. Bu özelliğinden dolayı döşeme kaplaması olarak tercih edilmektedir. Birbirinden farklı malzemeleri yapıştıran epoksi adezifleri, tek veya iki bileşenli sistem olarak imal edilirler. Tek bileşenli sistem ancak ısı yolu ile katılaşır; iki bileşenli sistem ise oda sıcaklığında katılaşmasına rağmen ısı ile çok daha iyi bir sonuç elde edilir. Bu şekilde yapıştırılmış malzemeler 230 C’a kadar dayanabilirler. Ancak bu sıcaklıkta özellikleri oda sıcaklığındaki özelliklerinden çok daha düşüktür.

Fiziksel Özellikleri : Epoksiler çok iyi elektrik, termik ve kimyasal mukavemete sahiptir. Oldukça düşük olan dayanım mukavemetleri lifli kuvvetlendirici veya mineral dolgu ile iyileştirilebilir. Gerçekte arı kütle halinde termoset plastiklerin mukavemeti diğer malzemelere göre düşük olmakla beraber lifler ve benzeri malzemelerle ( cam, boron, karbon, mika, sellüiloz, lifleri gibi) pekiştirilerek kompozit polimerlere dönüştürürler ve mukavemetleri birkaç kat arttırılabilir. Örneğin poliyesterin mukavemeti 42-95 MPa arasında iken cam lifleri ile pekiştirilince 200-345 MPa kadar yükseltilebilir. Ayrıca hafif olduklarından özgül mukavemet (mukavemet/özgül ağırlık) yönünden metallerden çok daha üstündürler. Bu nedenle uçak ve uzay endüstrisinde, oto, deniz tekneleri, spor malzemeleri ve yapı elemanları üretiminde çok yaygın olarak kullanılırlar. Epoksilerin bir başka önemli özelliği başka malzemelere yapışma kapasitesine sahip olmalarıdır. Bu özelliğinden dolayı döşeme kaplaması olarak tercih edilmektedir. Birbirinden farklı malzemeleri yapıştıran epoksi adezifleri, tek veya iki bileşenli sistem olarak imal edilirler. Tek bileşenli sistem ancak ısı yolu ile katılaşır; iki bileşenli sistem ise oda sıcaklığında katılaşmasına rağmen ısı ile çok daha iyi bir sonuç elde edilir. Bu şekilde yapıştırılmış malzemeler 230 C’a kadar dayanabilirler. Ancak bu sıcaklıkta özellikleri oda sıcaklığındaki özelliklerinden çok daha düşüktür.

EPOKSİ ZEMİN KAPLAMASININ KULLANDIĞI YERLER

Epoksi reçine sertleştirici, kuartz kumu ve kimyasallar ile karıştırılarak değişik özelliklerde üretimi yapılması mümkün bir malzemedir. Sınıflandırmanın mevcut zeminin fiziksel yapısına ve mekanın özelliğine göre yapılması doğru olacaktır.

Zemin Yüzeyine Bağlı Uygulama Yerleri

Normal Beton Yüzeylerde : Bu tür yüzeylerde akrilik esaslı ve poliüretan esaslı olarak iki tür epoksi kullanılabilir. Bunlar beton yüzeyinde film tabakası oluşturmakta, betonun mikro boşluklarına oturarak aşınma mukavemetini artırmaktadır. Son derece ucuz olmaları sebebiyle ambarlarda, depolarda vb. kaba kullanım alanlarında tercih edilmektedir.Bu tip epoksiler yüzey mukavemetini artırmakta dolayısıyla tozumayı önlemektedir. Aynı zamanda yüzeyi şeffaflaştırmaktadır. Geçirimsizlik sağlaması ve kolay uygulama yapılması da en önemli özelliklerindendir. Poliüretan esaslı olanlar akrilik esaslılara göre daha derine nüfuz edebilmektedir. Normal beton yüzeylerde döşeme kaplaması olarak epofloor PR kullanılabilmektedir.

Normal Beton Yüzeylerde : Bu tür yüzeylerde akrilik esaslı ve poliüretan esaslı olarak iki tür epoksi kullanılabilir. Bunlar beton yüzeyinde film tabakası oluşturmakta, betonun mikro boşluklarına oturarak aşınma mukavemetini artırmaktadır. Son derece ucuz olmaları sebebiyle ambarlarda, depolarda vb. kaba kullanım alanlarında tercih edilmektedir.Bu tip epoksiler yüzey mukavemetini artırmakta dolayısıyla tozumayı önlemektedir. Aynı zamanda yüzeyi şeffaflaştırmaktadır. Geçirimsizlik sağlaması ve kolay uygulama yapılması da en önemli özelliklerindendir. Poliüretan esaslı olanlar akrilik esaslılara göre daha derine nüfuz edebilmektedir. Normal beton yüzeylerde döşeme kaplaması olarak epofloor PR kullanılabilmektedir.

Epofloor PR (epoksi reçine astar ve zemin koruyucu kaplama) İki bileşenli, solventsiz epoksi reçine astar ve yüzey koruyucu kaplama malzemesidir.

Özellikleri;

Beton yüzeylere penetrasyonu yüksektir,

Beton yüzeylere penetrasyonu yüksektir,

Tek başına kullanıldığında yüzey tozumasını ve aşınmasını önler,

Tek başına kullanıldığında yüzey tozumasını ve aşınmasını önler,

Yüzeysel dayanımı ve dürabiliteyi artırır,

Yüzeysel dayanımı ve dürabiliteyi artırır,

Her türlü endüstriyel zemin epoksi kaplama ve düşey doğrultudaki beton koruyucu akrilik, epoksi kaplamalarının astarı olarak kullanılır,

Her türlü endüstriyel zemin epoksi kaplama ve düşey doğrultudaki beton koruyucu akrilik, epoksi kaplamalarının astarı olarak kullanılır,

Hijyeniktir,

Hijyeniktir,

Tozumaz,

Tozumaz,

Mekanik direnç sağlar,

Mekanik direnç sağlar,

Ekonomiktir,

Ekonomiktir,

Hızlı uygulanabilir.

Hızlı uygulanabilir.

Epofloor PR, epofloor CT epoksi kaplamaları uygulamasından önceki astar tabakası olarak; depolar, garajlar, arıtma tesisleri, her türlü endüstriyel zeminde kullanılabilir.

Pürüzsüz Beton Yüzeylerde : Bu tip yüzeylerde uygulama kalınlığı 250 mikron ile 1 mm arasında olan malzemedir. Türkiye’de uygulamalarda genelde pürüzsüz beton yüzeyleri elde edilmediği için bu kaplamalar uygulanmamaktadır. Pürüzsüz beton yüzeyi elde etmek ilave bir maliyet gerektirmektedir. Zemin kaplamasının seçimi kaba inşaat bitimi sonrasına bırakılmış işlerde uygulama için zemini pürüzsüz hale getirmek zorlaşmaktadır. Türkiye’de en çok kullanılan ince film zemin kaplamaları epoksi ve poliüretandır. Bu ürünler rulo yada mala ile yayılarak uygulanabilir. Pürüzsüz beton yüzeylerde döşeme kaplama malzemesi olarak malzeme epofloor CT kullanılabilir.

Pürüzsüz Beton Yüzeylerde : Bu tip yüzeylerde uygulama kalınlığı 250 mikron ile 1 mm arasında olan malzemedir. Türkiye’de uygulamalarda genelde pürüzsüz beton yüzeyleri elde edilmediği için bu kaplamalar uygulanmamaktadır. Pürüzsüz beton yüzeyi elde etmek ilave bir maliyet gerektirmektedir. Zemin kaplamasının seçimi kaba inşaat bitimi sonrasına bırakılmış işlerde uygulama için zemini pürüzsüz hale getirmek zorlaşmaktadır. Türkiye’de en çok kullanılan ince film zemin kaplamaları epoksi ve poliüretandır. Bu ürünler rulo yada mala ile yayılarak uygulanabilir. Pürüzsüz beton yüzeylerde döşeme kaplama malzemesi olarak malzeme epofloor CT kullanılabilir.

Epofloor CT (epoksi sürme esaslı koruyucu kaplama) İki bileşenli, solventsiz, epoksi reçine, sürme uygulamalı, zemin ve duvar kaplama malzemesidir.

Özellikleri;

Hijyeniktir,

Hijyeniktir,

Tozumaz,

Tozumaz,

Estetik görünüm kazandırır,

Estetik görünüm kazandırır,

Kimyasal dayanıklılık verir,

Kimyasal dayanıklılık verir,

Mekanik direnç sağlar,

Mekanik direnç sağlar,

Temizleme kolaylığı vardır,

Temizleme kolaylığı vardır,

Ekonomiktir,

Ekonomiktir,

Süratli uygulanabilir,

Süratli uygulanabilir,

Kaymaz, emniyetlidir,

Kaymaz, emniyetlidir,

Geçirimsizdir,

Geçirimsizdir,

Bakım kolaylığı vardır,

Bakım kolaylığı vardır,

Geniş renk seçeneğine sahiptir,

Geniş renk seçeneğine sahiptir,

Erken kullanım sağlar.

Erken kullanım sağlar.

Endüstriyel zemin kaplaması olarak, hafif sanayi zeminlerde, depolar, gıda, uçak hangarları, kimya ve ilaç sanayide, tekstil, bilişim sektöründe, sergi, labaratvarlarda, fuar, showroom salonlarında kullanılır. Normal yüzeylere kaydırmaz zemin kaplaması olarak özellikle ıslak hacimlerde uygulanır. Tekstil fabrikaları, gıda tesisleri, labaratuvarlar, santraller, garajlar, depolar, çamaşırhaneler ve yürüme yollarında kullanılabilir.

Uygulama yapılacak yüzeyler temiz ve tozsuz olmalıdır. Epoksi kaplama sistemine bağlı olarak yüzey pürüzlendirilmiş ve hazırlanmış olmalıdır. Zeminlerdeki bozukluklar epoksi tamir harçlarıyla düzeltilmelidir. Yüzey emiciliğine bağlı olarak yaklaşık 0,350 – 0,450 kg/m2 astar sürülmelidir. Astar uygulamasından sonra ortam sıcaklığına bağlı olarak yaklaşık 6 –36 saat beklemelidir. Yüzeyler yeterli basınç dayanımında olmalıdır. Minimum 25 N/mm2 basınç dayanımına ve maksimum %5 nem oranında olmalıdır. A ve B bileşeninin tamamı uygun bir karıştırıcı ile yaklaşık 4 dk. karıştırılır. Astarlanmış ve zeminlere uygun kısa tüylü rulo ile sürülerek uygulanır. En az iki kat uygulamak gerekir. Uygulamalarda mutlaka çivili ayakkabı kullanılmalıdır. Taze beton yüzeylerinde 28 günlük kür sürelerine uyularak beklenmelidir.

Yeni Bir Yüzey Oluşturulması İstenen Yerlerde : Kalın zemin kaplama türüdür. 2 –5 mm arasında uygulanmaktadır. Beton üzerinde yeni bir yüzey oluştururlar. Avrupa ve Amerika’da “epoxy screed” diye tanımlanan 5 mm kalınlığında mala ile yayılan ürünler mevcuttur. Ağır fiziksel ve kimyasal etkilere karşı dayanıklıdırlar. Darbe ve aşınmaya karşı yüksek mukavemet istenen yerlerde kullanılır. Yeni bir yüzey oluşturulması istenen durumlarda döşeme kaplaması malzemesi olarak MESTERTOP 1740 kullanılabilmektedir.

Yeni Bir Yüzey Oluşturulması İstenen Yerlerde : Kalın zemin kaplama türüdür. 2 –5 mm arasında uygulanmaktadır. Beton üzerinde yeni bir yüzey oluştururlar. Avrupa ve Amerika’da “epoxy screed” diye tanımlanan 5 mm kalınlığında mala ile yayılan ürünler mevcuttur. Ağır fiziksel ve kimyasal etkilere karşı dayanıklıdırlar. Darbe ve aşınmaya karşı yüksek mukavemet istenen yerlerde kullanılır. Yeni bir yüzey oluşturulması istenen durumlarda döşeme kaplaması malzemesi olarak MESTERTOP 1740 kullanılabilmektedir.

MESTERTOP 1740 Orta ve ağır yüklerde 5 mm ve üzerindeki kalınlıklarda uygulanan, mat yüzeyli, çok komponentli, su bazlı epoksi kaplama sistemidir. Kaplamaların altında tamir harcı olarak da kullanılabilmektedir.

Özellikleri;

5 oC’de bile kürünü tamamlar,

5 oC’de bile kürünü tamamlar,

Buhar ile temizlenebilir,

Buhar ile temizlenebilir,

Kokusuzdur,

Kokusuzdur,

Kolay uygulanır,

Kolay uygulanır,

Hijyeniktir,

Hijyeniktir,

Düzgün mat bitişlidir,

Düzgün mat bitişlidir,

Kolay temizlenir,

Kolay temizlenir,

Yüksek kimyasal dayanıma sahiptir,

Yüksek kimyasal dayanıma sahiptir,

Islakken dahi kaymaz özelliğini korur,

Islakken dahi kaymaz özelliğini korur,

Yeni beton üzerine uygulanabilir,

Yeni beton üzerine uygulanabilir,

Çok yüksek mekanik dayanıma sahiptir,

Çok yüksek mekanik dayanıma sahiptir,

Yapışma mukavemetleri çok yüksektir.

Yapışma mukavemetleri çok yüksektir.

Yağlara, yakıta, uçak yakıtı ve bir çok kimyasal karşı dayanıklıdır. Fakat bütün korozif kimyasallarda olduğu gibi, dayanıklılığı test edilmemiş kimyasallarla, kullanımdan önce kimyasal dayanım testlerinin yapılmasa gerekmektedir.

Kullanım alanları; otomotiv endüstrisi, uçak bakım hangarları, depolar, kontrol odaları, kimya ve ilaç sanayi, gıda ve meşrubat sanayi, ayvan kesim ve işletme endüstrisi, metal endüstrisi, tekstil endüstrisi, boyama alanları vs., steril odalar, laboratuvarlar , hastaneler, nükleer enerji tesisleri, depolar, teşhir olanları, süper marketler, termik ve hidroelektrik santrallerdir.

Kullanım Amaçlarına Göre Uygulama Yerleri : Zemin kaplamaları çok değişik mekanik, kimyasal ve ısısal kuvvetlerin etkisi altında kalırlar. Zeminlerin belirli alanlarında ilave özellikler istenir, örneğin kaydırmazlık veya elektrik akımı iletkenliği gibi. Zeminlere sadece üzerinde yürünen bir alan olarak bakılmamalıdır, zira onlar operasyonel altyapının temel elemanıdır. Bunlardan dolayı zemine kullanım hattının bir parçası gibi önem verilmelidir. Zeminler, kendilerinden beklenen çeşitli işlevleri, sürekli olarak yerine getirebilmeleri için kullanım amacına uygun olarak seçilmelidir. Aşağıdaki sınıflandırma bu şekilde yapılmıştır.

Kullanım Amaçlarına Göre Uygulama Yerleri : Zemin kaplamaları çok değişik mekanik, kimyasal ve ısısal kuvvetlerin etkisi altında kalırlar. Zeminlerin belirli alanlarında ilave özellikler istenir, örneğin kaydırmazlık veya elektrik akımı iletkenliği gibi. Zeminlere sadece üzerinde yürünen bir alan olarak bakılmamalıdır, zira onlar operasyonel altyapının temel elemanıdır. Bunlardan dolayı zemine kullanım hattının bir parçası gibi önem verilmelidir. Zeminler, kendilerinden beklenen çeşitli işlevleri, sürekli olarak yerine getirebilmeleri için kullanım amacına uygun olarak seçilmelidir. Aşağıdaki sınıflandırma bu şekilde yapılmıştır.

Tozumaya Karşı Kullanılması : Döşeme kaplamalarının problemlerinden biri de tozdur ve her yerde bulunur. Birçok organik bileşene ilaveten toz, esasen aşınan malzemelerden meydana gelir. Bu aşınmalar üretim sırasında ve örneğin; zımparalamalar sonucunda oluşur. Bununla beraber, toz çimento esaslı zeminlerin aşınmalarından da kaynaklanır.Büro ve ofislerde kalıcı tozlanma olayı tam bir sorundur. Fakat bazen hassas makinelerin çalıştığı endüstriyel operasyonlarda bu daha büyük sorun olabilir. Bu durumda çözümlerden birisi de epoksi olabilir. Basit bir epoksi uygulaması ile çimento esaslı zemin daha fazla aşınmalara karşı korunur. Yüzeyi hafif katılaştırarak minimum şekilde tutunan parçacıkların daha sıkı tutunmasını sağlar. Bu uygulama doğa şartlarına açık olmayan ve sadece hafif mekanik etkilerde kalan bütün alanlar için uygundur, örneğin; Depolar ve otopark alanları, bunların ara yolları.

Tozumaya Karşı Kullanılması : Döşeme kaplamalarının problemlerinden biri de tozdur ve her yerde bulunur. Birçok organik bileşene ilaveten toz, esasen aşınan malzemelerden meydana gelir. Bu aşınmalar üretim sırasında ve örneğin; zımparalamalar sonucunda oluşur. Bununla beraber, toz çimento esaslı zeminlerin aşınmalarından da kaynaklanır.Büro ve ofislerde kalıcı tozlanma olayı tam bir sorundur. Fakat bazen hassas makinelerin çalıştığı endüstriyel operasyonlarda bu daha büyük sorun olabilir. Bu durumda çözümlerden birisi de epoksi olabilir. Basit bir epoksi uygulaması ile çimento esaslı zemin daha fazla aşınmalara karşı korunur. Yüzeyi hafif katılaştırarak minimum şekilde tutunan parçacıkların daha sıkı tutunmasını sağlar. Bu uygulama doğa şartlarına açık olmayan ve sadece hafif mekanik etkilerde kalan bütün alanlar için uygundur, örneğin; Depolar ve otopark alanları, bunların ara yolları.

Cila Olarak Renkli Zemin Oluşturulması : Çok kullanılan döşemeler kirlenirler ve bu durum sadece çok hafif yüklerin etkisinde kalan alanlarda bile oluşur. Bununla beraber, yüzeyinde herhangi bir işlem yapılmamış zeminler çok kısa bir zaman sonra kötü görünürler. Buna ek olarak, parçacıklar ve kir, gözeneklerin içine nüfuz ettikleri ve çok iyi tutundukları için bu tür zeminleri temizlemek de çok zordur. Bu durumda epoksi ile cilalama çok iyi seçenektir. Gözenekleri kapatır, bu sayede gözeneklere kir nüfuz edemez ve kolayca temizlenebilen bir yüzey oluşur. Ayrıca zemine çok değişik renk seçenekleri uygulanabildiği için çok hoş bir çalışma ortamı oluşturulmuş olur.Epoksi cilalar esas olarak bütün sektörlerin iç mekanlardaki endüstriyel uygulamalarında kullanılır. Örneğin; Depo ve arşivlerde, Düşük trafik yüküne maruz kalan alanlarda.

Cila Olarak Renkli Zemin Oluşturulması : Çok kullanılan döşemeler kirlenirler ve bu durum sadece çok hafif yüklerin etkisinde kalan alanlarda bile oluşur. Bununla beraber, yüzeyinde herhangi bir işlem yapılmamış zeminler çok kısa bir zaman sonra kötü görünürler. Buna ek olarak, parçacıklar ve kir, gözeneklerin içine nüfuz ettikleri ve çok iyi tutundukları için bu tür zeminleri temizlemek de çok zordur. Bu durumda epoksi ile cilalama çok iyi seçenektir. Gözenekleri kapatır, bu sayede gözeneklere kir nüfuz edemez ve kolayca temizlenebilen bir yüzey oluşur. Ayrıca zemine çok değişik renk seçenekleri uygulanabildiği için çok hoş bir çalışma ortamı oluşturulmuş olur.Epoksi cilalar esas olarak bütün sektörlerin iç mekanlardaki endüstriyel uygulamalarında kullanılır. Örneğin; Depo ve arşivlerde, Düşük trafik yüküne maruz kalan alanlarda.

Kaydırmaz, İyi Kavrayan Döşeme İstendiği Durumlar : Herhangi bir endüstriyel işletmede, zeminlerin iyi kavranmasının ve kaydırmamasının gerektiği pek çok yere ihtiyaç vardır. Bu alanlar genellikle kısmen veya tamamen doğa şartlarına açık olurlar. Rampalar ve yükleme alanları kaydırmazlık özelliğinin istendiği yerlerdir. Sürekli suya temas eden üretim alanlarında iş güvenliği için yasal düzenlemeler vardır. Hangi sıvı ile ıslandığının önemi yoktur. Temizlik maddeleri, soğutucu sıvıları veya sıvı üretim sırasında dökülen malzemelerden zemin kayganlaşabilir. Sadece su bile kaydırmaz bir yüzey gerektirir. Epoksi özellikle orta mekanik yüklerin etkisinde kalan alanlar için çok ekonomik bir sistem geliştirmiştir. İnce kaplama sistemi küçük forkliftlerin gezdiği alanlar için önerilen optimal sistemdir.Bazı durumlarda, en uygun zemin kaplamasını seçmek neredeyse imkansızdır. Çünkü belli bazı alanlarda ilk bakışta birbirine zıt görünen şartlar istenir. Zemin kolayca temizlenebilir olmalıdır, bunun için yüzeyin pürüzsüz olması gerekir. Aynı zamanda üretimde kullanılan sıvı ve tozlar zemine dökülebilir, bu durumda iş güvenliği nedeniyle zemin kaydırmaz olmalıdır. Ayrıca zeminin etkileneceği yüklerden dolayı yüzey çok yumuşak olmamalıdır.

Kaydırmaz, İyi Kavrayan Döşeme İstendiği Durumlar : Herhangi bir endüstriyel işletmede, zeminlerin iyi kavranmasının ve kaydırmamasının gerektiği pek çok yere ihtiyaç vardır. Bu alanlar genellikle kısmen veya tamamen doğa şartlarına açık olurlar. Rampalar ve yükleme alanları kaydırmazlık özelliğinin istendiği yerlerdir. Sürekli suya temas eden üretim alanlarında iş güvenliği için yasal düzenlemeler vardır. Hangi sıvı ile ıslandığının önemi yoktur. Temizlik maddeleri, soğutucu sıvıları veya sıvı üretim sırasında dökülen malzemelerden zemin kayganlaşabilir. Sadece su bile kaydırmaz bir yüzey gerektirir. Epoksi özellikle orta mekanik yüklerin etkisinde kalan alanlar için çok ekonomik bir sistem geliştirmiştir. İnce kaplama sistemi küçük forkliftlerin gezdiği alanlar için önerilen optimal sistemdir.Bazı durumlarda, en uygun zemin kaplamasını seçmek neredeyse imkansızdır. Çünkü belli bazı alanlarda ilk bakışta birbirine zıt görünen şartlar istenir. Zemin kolayca temizlenebilir olmalıdır, bunun için yüzeyin pürüzsüz olması gerekir. Aynı zamanda üretimde kullanılan sıvı ve tozlar zemine dökülebilir, bu durumda iş güvenliği nedeniyle zemin kaydırmaz olmalıdır. Ayrıca zeminin etkileneceği yüklerden dolayı yüzey çok yumuşak olmamalıdır.

Yoğun ve Ağır Trafiğin Olduğu Zeminler : Özellikle endüstriyel işletmelerde, zeminlerin çok ağır yüklerin etkisinde kaldığı görülür. Bu tip alanlarda esas istenen basınca dayanıklılıktır. Zeminleri mekanik, kimyasal ve ısı kaynaklı üç önemli kuvvet etkiler. Artıkların çok çabuk temizlenmesi gereken yerlerde, epoksi pürüzsüz kaplamaları kendilerini uzun yıllar ispat etmişlerdir. Sistemin tabaka kalınlığı ve kullanılacak kaplama malzemesinin seçimi oluşacak kuvvetlere göre belirlenir. Seçilen tabaka kalınlığı arttıkça dayanıklılık ve koruma artar.

Yoğun ve Ağır Trafiğin Olduğu Zeminler : Özellikle endüstriyel işletmelerde, zeminlerin çok ağır yüklerin etkisinde kaldığı görülür. Bu tip alanlarda esas istenen basınca dayanıklılıktır. Zeminleri mekanik, kimyasal ve ısı kaynaklı üç önemli kuvvet etkiler. Artıkların çok çabuk temizlenmesi gereken yerlerde, epoksi pürüzsüz kaplamaları kendilerini uzun yıllar ispat etmişlerdir. Sistemin tabaka kalınlığı ve kullanılacak kaplama malzemesinin seçimi oluşacak kuvvetlere göre belirlenir. Seçilen tabaka kalınlığı arttıkça dayanıklılık ve koruma artar.

Elektriği İleten Kaplamalar İstendiği Durumlar : Günümüzde zeminler modern endüstride ve servis şirketlerinde operasyonel alt yapının önemli bir parçasıdır. Bunun anlamı, zemin kaplamaları gerekli şartlara uygun olmalıdır. Özellikle elektrostatik yüklemelerden kaçınılması gereken yerlerde bu sistem uygulanır. Asıl tehlike yükleme işlemi değil, bu enerjinin boşalımıdır ki bu kıvılcım olarak ortaya çıkan kısa devre veya yüksek gerilimdir. Bu tür yüklemelerine hepimiz tanık olmuşuzdur. Bu sorun iletken zemin kaplamaları kullanılarak önlenebilir. Bu tür epoksi sistemlerinin kullanıldığı yerler;

Elektriği İleten Kaplamalar İstendiği Durumlar : Günümüzde zeminler modern endüstride ve servis şirketlerinde operasyonel alt yapının önemli bir parçasıdır. Bunun anlamı, zemin kaplamaları gerekli şartlara uygun olmalıdır. Özellikle elektrostatik yüklemelerden kaçınılması gereken yerlerde bu sistem uygulanır. Asıl tehlike yükleme işlemi değil, bu enerjinin boşalımıdır ki bu kıvılcım olarak ortaya çıkan kısa devre veya yüksek gerilimdir. Bu tür yüklemelerine hepimiz tanık olmuşuzdur. Bu sorun iletken zemin kaplamaları kullanılarak önlenebilir. Bu tür epoksi sistemlerinin kullanıldığı yerler;

Bilgisayar laboratuarları,

Bilgisayar laboratuarları,

Elektronik parçalar üretilen ve montaj yapılan alanlar,

Elektronik parçalar üretilen ve montaj yapılan alanlar,

İndüksiyon kontrollü üretim robotlarının kullanıldığı alanlar,

İndüksiyon kontrollü üretim robotlarının kullanıldığı alanlar,

Patlayıcı gazların ve sıvıların bulunduğu alanlardır.

Patlayıcı gazların ve sıvıların bulunduğu alanlardır.

Bu tür işletmelerde zemin kaplamaları sadece iletken olmamalıdır, bunun yanında genellikle diğer şartları da yerine getirmelidir. Bunlar:

Tamamen düzgünlük,

Tamamen düzgünlük,

Özel kaydırmazlık sınıfı,

Özel kaydırmazlık sınıfı,

Özel kimyasal koruma,

Özel kimyasal koruma,

Renkli yüzey,

Renkli yüzey,

Mekanik etkiler.

Mekanik etkiler.

İlk bakışta bütün bu ihtiyaçları tek bir zemin kaplaması ile yerine getirmek zor gibi görünür.

Kimyasallara Dayanıklı Kaplamalar İstendiği Durumlar : Güçlü kimyasallar üretim sürecinin çeşitli aşamalarında kullanılırlar. Hammadde veya katkı olarak kullanılabilecekleri gibi ara ürün veya son ürün olarak da bulunabilirler. Bu noktada çevreye karşı duyarlılık özellikle önem kazanır.Almanya Parlementosu İçme Suyu Tesislerinin yönetmeliklerinde bu konulara yer vermiştir. Üretim sırasında suyu kirletme ihtimali olan artıklardan oluşan alanlara, Almanca “depolama, arıtma ve kullanım” kelimelerinin baş harfi olan HBV alanları denir. Operasyondan doğacak hatalara karşı HBV alanlarında özel önlemler alınmalıdır. Koruma burada sürekli olan bir ihtiyaç değildir, sadece kazaların oluştuğu durumlarda gereklidir.Dolayısıyla, kullanılan sistemler kısa süreli koruma sağlamalıdır. Sürekli koruma sağlayan sistem tasarımlarına gerek yoktur.Ancak bu tip koruma söz konusu olduğunda, sistemin elektrik iletkenliğini de kapsayacak şekilde tasarlanması mümkündür. Bununla beraber epoksi, özellikle HBV alanları için özel epoksi reçinesi geliştirilmiştir. Bu sistem çok dayanıklıdır ve günümüzde değişen ihtiyaçları karşılayabilir. Eğer kaza olursa yüksek kimyasal koruma gücü kötü sonuçları önler.

Kimyasallara Dayanıklı Kaplamalar İstendiği Durumlar : Güçlü kimyasallar üretim sürecinin çeşitli aşamalarında kullanılırlar. Hammadde veya katkı olarak kullanılabilecekleri gibi ara ürün veya son ürün olarak da bulunabilirler. Bu noktada çevreye karşı duyarlılık özellikle önem kazanır.Almanya Parlementosu İçme Suyu Tesislerinin yönetmeliklerinde bu konulara yer vermiştir. Üretim sırasında suyu kirletme ihtimali olan artıklardan oluşan alanlara, Almanca “depolama, arıtma ve kullanım” kelimelerinin baş harfi olan HBV alanları denir. Operasyondan doğacak hatalara karşı HBV alanlarında özel önlemler alınmalıdır. Koruma burada sürekli olan bir ihtiyaç değildir, sadece kazaların oluştuğu durumlarda gereklidir.Dolayısıyla, kullanılan sistemler kısa süreli koruma sağlamalıdır. Sürekli koruma sağlayan sistem tasarımlarına gerek yoktur.Ancak bu tip koruma söz konusu olduğunda, sistemin elektrik iletkenliğini de kapsayacak şekilde tasarlanması mümkündür. Bununla beraber epoksi, özellikle HBV alanları için özel epoksi reçinesi geliştirilmiştir. Bu sistem çok dayanıklıdır ve günümüzde değişen ihtiyaçları karşılayabilir. Eğer kaza olursa yüksek kimyasal koruma gücü kötü sonuçları önler.

Hijyenik Ve Antibakteriyel Özelliklerin Arandığı Durumlar : Hijyeniklik ve antibakteriyellik, sağlık yapılarının (hastane, labatatuvar, vb.) en önemli sorunlarından bir olmaktadır. Sağlık koşullarının önem kazandığı mekanlarda kullanılacak döşeme kaplamasının türü önemli bir rol oynamaktadır. Zemin kaplamasının hijyenik ve antibakteriyel olabilmesi için ek yerinin az olması veya hiç olmaması, pürüzsüz, gözeneksiz bir yüzeye sahip olması gerekmektedir. Bakteri ve böcek barındıracak süpürgelik ve eşik birleşim yerleri oluşturulmamalıdır. Epoksi uygulaması, sıvı uygulamasından kaynaklanan avantajları sayesinde hastane, labaratuvar, ilaç sanayi ve gıda sektöründe tercih edilen bir zemin kaplaması olarak öne çıkmaktadır.

Hijyenik Ve Antibakteriyel Özelliklerin Arandığı Durumlar : Hijyeniklik ve antibakteriyellik, sağlık yapılarının (hastane, labatatuvar, vb.) en önemli sorunlarından bir olmaktadır. Sağlık koşullarının önem kazandığı mekanlarda kullanılacak döşeme kaplamasının türü önemli bir rol oynamaktadır. Zemin kaplamasının hijyenik ve antibakteriyel olabilmesi için ek yerinin az olması veya hiç olmaması, pürüzsüz, gözeneksiz bir yüzeye sahip olması gerekmektedir. Bakteri ve böcek barındıracak süpürgelik ve eşik birleşim yerleri oluşturulmamalıdır. Epoksi uygulaması, sıvı uygulamasından kaynaklanan avantajları sayesinde hastane, labaratuvar, ilaç sanayi ve gıda sektöründe tercih edilen bir zemin kaplaması olarak öne çıkmaktadır.

EPOKSİ ZEMİN KAPLAMA NASIL YAPILIR

Epoksi yüzey kaplamaları yapılacak mekanın son işi olarak görülmelidir. Genelde döşeme kaplama malzemesi uygulaması bütün işlerin bitiminden sonra yapılmaktadır. Epoksi, değişik bileşenlerden oluştuğundan uygulama yerine bağlı olarak üretici firmalar farklı özelliklere sahip ürünler imal etmişlerdir. Epoksi uygulanacak yerin uygulama öncesi durumu ve işlevi hangi tür malzeme kullanılmasına karar verecek kişi için önemlidir. Uygulama ürünü zemin koşulları, istenilen servis şartları, kimyasal, mekanik dayanıklılık, kaydırmazlık vb. kriterlere göre uygulama öncesi yapılacak ön çalışmaya bağlı olarak belirlenir. Döşemenin durumu, mekanın işlevi dikkate alınarak karar verilmiş epoksi ürününün uygulamaya geçilmesi dört kademede yapılmaktadır.

Döşeme Yüzey Hazırlığının Yapılması : Epoxy uygulanacak beton zemin aderansı azaltacak yabancı maddelerden toz, pislik, gres, yağ vb. maddelerden arındırılmalıdır. Uygulama yüzeyi uygulamadan önce kuru olmalıdır. Yüzey nem oranı genellikle % 4’ü geçmemelidir. Bu nem ölçme aleti kullanılarak ölçülebilir. Zemin durumuna göre aşağıdaki yöntemler kullanılarak yüzey hazırlığı yapılmalıdır.

Döşeme Yüzey Hazırlığının Yapılması : Epoxy uygulanacak beton zemin aderansı azaltacak yabancı maddelerden toz, pislik, gres, yağ vb. maddelerden arındırılmalıdır. Uygulama yüzeyi uygulamadan önce kuru olmalıdır. Yüzey nem oranı genellikle % 4’ü geçmemelidir. Bu nem ölçme aleti kullanılarak ölçülebilir. Zemin durumuna göre aşağıdaki yöntemler kullanılarak yüzey hazırlığı yapılmalıdır.

Temizleme : Yüzeyin kendisi kaplama uygulamasına uygun halde ise sadece endüstriyel elektrik süpürgesi kullanılarak gevşek parçaların, tozların temizlenmesi yeterlidir.

Temizleme : Yüzeyin kendisi kaplama uygulamasına uygun halde ise sadece endüstriyel elektrik süpürgesi kullanılarak gevşek parçaların, tozların temizlenmesi yeterlidir.

Zımparalama : Tesviye şaplı alanlar ve kaba inşaat şeklinde bırakılmış döşemelerin zımparalanarak hazırlanması gerekmektedir. Zımparalama sonrası yüzeyde oluşan artık beton parçacıkları elektrik süpürgesi ile tekrar temizlenmelidir.

Zımparalama : Tesviye şaplı alanlar ve kaba inşaat şeklinde bırakılmış döşemelerin zımparalanarak hazırlanması gerekmektedir. Zımparalama sonrası yüzeyde oluşan artık beton parçacıkları elektrik süpürgesi ile tekrar temizlenmelidir.

Tıraşlama : Uygulama yüzeyinde tabaka halinde beton şerbeti veya atığı olabilir. Ayrıca yağ tabakaları da bulunabilir. Bunların tıraşlama işlemi yapılarak temizlenmesi gerekmektedir. Prensip olarak tıraşlama işinden sonra zımparalama işlemine geçilmelidir.

Tıraşlama : Uygulama yüzeyinde tabaka halinde beton şerbeti veya atığı olabilir. Ayrıca yağ tabakaları da bulunabilir. Bunların tıraşlama işlemi yapılarak temizlenmesi gerekmektedir. Prensip olarak tıraşlama işinden sonra zımparalama işlemine geçilmelidir.

Blast-Track Temizleme : Kaplama yüzeyi hazırlığından kullanılan en genel yöntemdir. Bu yöntemle dönen çelik bilyeler sayesinde bütün yüzey artıklarını ve çimento kırıntılarını zeminden uzaklaştırılabilir. Bu uygulama pürüzlülüğü düzelterek yüzeyi kaplamaya hazır hale getirir.

Blast-Track Temizleme : Kaplama yüzeyi hazırlığından kullanılan en genel yöntemdir. Bu yöntemle dönen çelik bilyeler sayesinde bütün yüzey artıklarını ve çimento kırıntılarını zeminden uzaklaştırılabilir. Bu uygulama pürüzlülüğü düzelterek yüzeyi kaplamaya hazır hale getirir.

Astar Yapılması : Yüzey hazırlığı yapıldıktan sonra astar malzemesinin hazır olarak alınmış veya uygulama anında kompenentlerin mekanik karıştırıcı yardımıyla elde edilirler. Her iki türden de elde edilmiş malzeme uygulamadan önce 1 dakika karıştırılır. Fırça veya rula ile yüzeye uygulanır. Eğer epoksi kaplamasının anti-statik özelliğine sahip ise astar malzemesi kürünü aldıktan sonra 20 m2 alanda bir veya 10 m’lik çapa denk gelecek şekilde kendinden yapışkanlı bakır bantlar yapıştırılır. Bunlar daha sonra 100 m’de bir topraklama hattına bağlanır.

Astar Yapılması : Yüzey hazırlığı yapıldıktan sonra astar malzemesinin hazır olarak alınmış veya uygulama anında kompenentlerin mekanik karıştırıcı yardımıyla elde edilirler. Her iki türden de elde edilmiş malzeme uygulamadan önce 1 dakika karıştırılır. Fırça veya rula ile yüzeye uygulanır. Eğer epoksi kaplamasının anti-statik özelliğine sahip ise astar malzemesi kürünü aldıktan sonra 20 m2 alanda bir veya 10 m’lik çapa denk gelecek şekilde kendinden yapışkanlı bakır bantlar yapıştırılır. Bunlar daha sonra 100 m’de bir topraklama hattına bağlanır.

Kaplama Yapılması : Yüzey hazırlığı ve astar yapılmasından sonra oluşturulacak yüzey kalınlığı ve epoksinin özelliğine göre uygulama bir kaç kat şeklinde mala, rulo, fırça yardımıyla yapılabilir. Her epoksi türünün kendine özgü farklı uygulama yöntemleri olabilir.

Kaplama Yapılması : Yüzey hazırlığı ve astar yapılmasından sonra oluşturulacak yüzey kalınlığı ve epoksinin özelliğine göre uygulama bir kaç kat şeklinde mala, rulo, fırça yardımıyla yapılabilir. Her epoksi türünün kendine özgü farklı uygulama yöntemleri olabilir.

Beton yüzeylerin uygulama öncesinden en az üç haftalık olması, toprak zemine oturan döşemelerde buhar kesici tabaka oluşturulması ve binanın çatısının, duvarlarının, kapı ve pencerelerinin yapılmış, ortam ve yüzey ısının 10 oC civarında (bu sıcaklık epoksi türüne göre değişiklik gösterebilir) olması gerekir. Yağmur, toz, rüzgar, hayvan ve haşeratın kaplama taze iken binaya girmemesi gerekmektedir. Düşük ortam sıcaklığında (10 oC) uygulama güçleşebilir ve sarfiyat artabilir. Yüksek sıcaklıklardaki uygulamalarda ise tava ömrünü kısaltır ve malzemenin yüzey kalitesini bozabilir.

Epoksi Döşeme Kaplamasının Uygulaması Yapılırken Dikkat Edilmesi Gereken Hususlar

Ekipman temizliğine dikkat edilmelidir.

Ekipman temizliğine dikkat edilmelidir.

Uygulama esnasında maske, gözlük, çivili ayakkabı kullanılmalıdır.

Uygulama esnasında maske, gözlük, çivili ayakkabı kullanılmalıdır.

Kapalı ortamlarda havalandırma yapılmalıdır.

Kapalı ortamlarda havalandırma yapılmalıdır.

Kaplama kürünü alana kadar su, toz gibi zarar verecek maddelerden korunmalıdır.

Kaplama kürünü alana kadar su, toz gibi zarar verecek maddelerden korunmalıdır.

Çalışma sahasına ateşle yaklaşmak tehlikelidir.

Çalışma sahasına ateşle yaklaşmak tehlikelidir.

Uygulanacak ürünün özelliklerine göre alınacak özellikler farklılık gösterebilir. Ürün kullanma kılavuzuna göre gerekli önlemler alınmalıdır.

EPOKSİ ZEMİN KAPLAMA FİYATLARI

Epoksi zemin kaplama birim fiyatları kullanılacak kaplama malzemelerine ve yapılacak uygulamanın özelliğine göre değişiklik göstermektedir.

Etiketler : epoksi kaplama